近年來,國際社會對環境保護的節能減排目標越來越高,要求也越來越嚴。國家制訂了淘汰落后產能規劃、新的染色布排放標準和染色企業準人標準,促使印染企業必須使用短流程、高效節能的低碳生產工藝。加之生產能源、染化料、用工成本上升,印染企業利潤率大幅降低,企業要生存發展,也迫切需要降低生產成本,尤其是能源消耗¨。鑒此,本文介紹若干節能減排染色短流程工藝,供印染企業參考。

1前處理短流程工藝

1.1冷軋堆工藝及注意事項

冷堆工藝處方/(g/L)

NaOH 50~55

H2O2 l3~17

雙氧水穩定劑WPW-2 3

精練劑3056 4

去毛拋光酶 2

冷堆/h 24

漂洗工藝處方/(g/L)

NaOH 6~7

H202 6~7

WPW-2 3

精練劑3056 4

除蠟劑LS-99 30

水玻璃 10

汽蒸時間/min 45

注意事項:

(1)冷堆工藝節省蒸汽、水和電的消耗,不足之處是產生的蠟條較難去除,因此在氧漂浴中應加人除蠟劑,以改善染色過程中蠟絲對成品布面的影響。

(2)冷堆工藝生產的半成品布比較板結,若棉毛短纖上的漿料去除不凈,易沾污打底機,并產生折子色斑等疵點,可在冷堆時加入除毛拋光酶,以充分去除短纖棉毛等。

(3)對于低檔產品,加人除毛拋光酶可省去燒毛工序,布面光潔度可達4級。

(4)染色時應勤擦車。

(5)提高絲光堿濃度和平洗溫度,以充分去除布面附著的雜質,達到滿意的光潔度和豐滿的手感。

(6)后續染色時,染液中盡量少用黏稠助劑,防止助劑粘連棉毛而沾污導布輥,造成色斑疵點。

1.2酶堆工藝

寬溫酶/(g/L) 8

精練劑3056/(L) 4

帶液率/% 65

pH值 5.5-7.5

堆置溫度/℃ 60

堆置時間/h 24

相對冷堆工藝,酶堆工藝去除漿料更干凈,但在煮漂合一工藝中應加強皂洗,徹底去除分解的漿料。

煮漂合一工藝/(g/L)

NaOH 28—-30

H2O2 4~5

WPW-2 2

精練劑3056 10

除蠟劑LS.99 30

水玻璃 l0

汽蒸時間/min 45

此外,酶堆工藝可以采用熱堆工藝,并加入除蠟劑。

2染色短流程工藝

2.1涂料或分散/涂料一浴染色

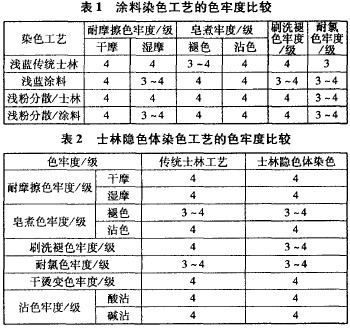

選用涂料染色還是分散/涂料一浴染色,可根據貨單要求及顏色而定。一般米色、卡其色、藍色涂料染色時各項染色牢度較好,可選用涂料染色;而生產粉色、蓮色時,色牢度較差。因此,滌棉織物粉色染色可選用分散/涂料一浴染色,以提高各項染色牢度。

2.1.1涂料染色黏合劑和助劑選擇

黏合劑通過交聯成膜,使涂料微粒黏附于織物表面。其成膜性能直接影響染色性能與染色牢度。涂料染色黏合劑選擇要求如下:

(1)低黏度、高牢度,耐洗色牢度尤其是濕摩擦牢度要好;

(2)成膜速度要慢,成膜后為無色透明,粘在導布輥上要易于清理;

(3)能與各種助劑配合使用,勻染性好,配制工作液穩定性好,不能有分層或漂浮物出現。

一般涂料染色要加人防泳移劑,以提高涂料得色量,使布面豐滿顏色鮮艷,改善布面白星、條花和條影等疵點。因此,黏合劑要選擇與涂料及防泳移劑匹配性好,不出色斑,不易沾污導布輥的品種。

筆者曾試驗了涂料印花黏合劑CS.9000A、AH-3、872、NF一1、PBA、FWT、秦皇黏合劑等品種與防泳移劑、消泡劑和涂料原漿的配伍性,發現黏合劑NF一1、FwT、PBA的性能優良,不僅配伍性好,而且各項色牢度好,但價格較高。如果考慮生產成本,AH.3和秦皇黏合劑價格便宜,應用效果也可以,但要注意化料程序。

2.1.2涂料化料注意事項

實際生產中,化料是保障產品質量的關鍵,化料不好易造成色斑。涂料化料應澄清透亮,如果表面有雜質或漂浮物,生產時會出現布面色斑、油狀暗斑等疵病,且導布輥易沾污,影響生產的連續性。因此,應注意化料的程序,使用不同器具添加助劑,防止各種助劑在黏稠狀態下接觸反應或黏在一起,形成油狀漂浮物而產生暗斑。

2.1.3涂料染色生產工藝

(1)純棉或滌棉織物淺藍涂料工藝/(g/400L)

涂料紫HR 60

涂料藍HB 120

涂料黑HBB 10

黏合劑 8000

防泳移劑PMS一100 2000

消泡劑AF-O1 100

溫度/℃ 150—160

滌棉織物淺藍傳統軋染連續工藝/(g/400L)

分散藍2BLN 100

分散紫HFRL 50

士林藍RSN 80

士林紅F3B 30

高溫勻染劑TF-201 2000

190℃焙烘,連續汽蒸還原顯色。

(2)粉色涂料/分散工藝/(g/400L)

涂料/分散一浴軋染工藝

福隆紅SGL 60

涂料妃紅H4R 60

黏合劑 8000

防泳移劑 2000

消泡劑 100

溫度/℃ 190

滌棉織物粉色傳統軋染連續工藝/(g/400L)

分散大紅S-3GFL 10

福隆紅SCL 158

士林紅F3B 124

士林大紅R 10

高溫勻染劑 2000

195℃焙烘,連續汽蒸還原顯色。

上述工藝中,涂料為上海太匯(南翔)產品,分散和士林染料為常熟楊園產品。

涂料染色一般要經過焙烘固色來穩定色光,提高牢度。如產品有水洗效果要求,則不宜焙烘,此時在生產中要注意充分烘干,防止出現風干印難以去除,最好低溫130℃焙烘,防止干潮不一致,保證水洗前后色光一致。

涂料染色相比軋染連續染色工藝,不僅省去連續汽蒸還原顯色,而且焙烘溫度低。減少工藝流程可以減少生產中疵布產生幾率,節約用水用能。

2.2士林隱色體染色

士林染料通常采用打底機軋懸浮體液,然后再在連續機臺上還原顯色而上染織物。該工藝工序多,為此采用隱色體染色工藝。該工藝是將士林染料直接加人到還原顯色液中,使染料在還原液中以隱色體形式存在,浸軋后進還原蒸箱(100℃汽蒸1.5~2min)上染,再經水洗,氧化,皂洗,烘干。

士林隱色體連續染色優點:

(1)減少了打底機工序,節約能源和人力;

(2)還原液中加人士林染料,直接在連續機臺上染色,不存在還原液中加人色淀量不當的問題,料槽中染液濃度不變,減少前后落色,減少生產環節對色光波動的影響,生產中前后色光穩定一致;

(3)可以防止打底機軋車不穩定或調節不當產生的邊中色差。

士林隱色體染色工藝處方

保險粉/(g/400L) 5000

NaOH/L 20

士林藍BC/(g/400L) 120

士林紅F3B/(g/400L) 20

100c【=汽蒸(1.5~2min)一水洗一皂煮一烘干。

傳統士林染色

打底機軋染烘干工藝處方/(g/400L)

士林藍BC 200

士林紅F3B 26

勻染劑 2000

連續還原顯色處方

保險粉/(g/400L) 5000

NaOH/L 2O

100℃汽蒸一水洗一皂煮一烘干。

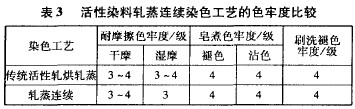

2.3活性染料軋蒸連續染色

一般,活性染料軋烘軋蒸工藝分5步:軋一烘_軋.蒸·皂洗,需要打底機浸軋染料烘干后,再進入連續染色機汽蒸固色,皂洗,烘干。而活性染色軋蒸連續染色工藝則只需要普通連續軋染機就能完成染色過程。純棉織物中淺色或滌棉織物淺色采用活性染料連續軋染工藝具有如下優點:軋蒸工藝連續染色,省去了打底機,減少了試色時間,減少了疵品率,降低了生產能耗成本。尤其對于中淺色活性染色,由于避免了初開車加入染料量不當造成的色差,色光更穩定。缺點是因染色工藝流程短,活性染料與織物接觸上染時間短,因此染色后要充分皂洗,防止色牢度下降。

(1)活性染料軋蒸連續染色處方/(g/400L)

活性艷紅LES 160

活性金黃LES 8

固色液 25000

汽蒸1.5min,車速50m/min,水洗-皂煮.烘干。

(2)傳統軋烘軋蒸工藝

打底處方/(g/400L)

活性艷紅LES 250

活性金黃LES 16

連續汽蒸固色處方/(~/400L)

食鹽 40000

純堿 20000

汽蒸(1.5min,車速50m/min)一水洗一皂煮一烘干。

上述工藝處方中,活性染料為泰州恒源產品。

2.4短流程硫化染料染色

多數硫化染料為歐美禁用,因此出口訂單很少使用。但硫化染料有較好的色牢度和日曬牢度,而且布面疵點遮蓋性能好,因此選用硫化還原染料染滌棉織物,漂練半成品無需絲光,染色后色光穩定,得色均勻不像士林和活性染料容易布面色花和白星。

2.5產品的色牢度指標

短流程工藝由于減少了工序流程,相應減少了染色過程中的不穩定因素,因此落色減少,色光穩定,產品質量提高,對色牢度影響不大。

生產系列耐氯漂藍色品種,士林藍BC耐氯漂牢度達3~4級;士林灰M皂煮變色大為改善,能適應成衣水洗要求;士林藍RCL耐氯漂牢度能達到4級以上,適合生產漂亮藍色系列;海軍藍R耐氯漂牢度為4—5級,適合生產艷藍深藍系列。

活性染料軋蒸連續染色生產藍色時,布面容易出現山影、色條疵點,因此應選用力分高,上染深度好的活性染料,不僅可降低染料用量,防止布面出現色斑,還可以提高染色牢度。LES系列活性染料上染深度高,色光穩定性好,染料用量少,染色牢度好。

3 染色工藝成本

(1)冷堆、酶堆工藝

傳統煮練工藝以每萬米計算,車速60m/min時,加工時間近3h,耗用蒸汽量7·5t,用水50~60t,用電60kWh。這就意味著每萬米布采用冷堆工藝可以降耗1260元,減少污水排放50~60t,還不包括水費、軟化水費和污水處理費。如果一個工廠年產量3000萬m,一半使用冷堆工藝,那么年降耗188萬元,減少用水和污水排放7.5萬t,節電9萬kWh,經濟效益和社會效益顯著。

(2)涂料染色工藝

以生料染色連譬專染工藝,降低蒸汽消耗。以生產1萬m色布連綏軋染4h(車速40m/min)計算,耗蒸汽8t,用電40kWh,用水40t。使用涂料染色可以降耗1500萬m,節電40kWh,節水和減少污水排放40t,減少用工4人。以每年生產涂料染色布100萬計,可以降耗l5萬元,節電4000kwh,減少用水和污水排放4000t,減少用工260人次(8h)。如果純棉織物采用涂料染色,還可以省去前處理的絲光工序,節能降耗效果明顯。

(3)士林隱色體染色和活性軋蒸連續染色工藝

士林隱色體染色和活性軋蒸連續染色都只需要連續軋染機,可以省去打底染色機,以車速40m/min計算,生產1萬m色布可以節省蒸汽2t,節電160kWh,節水2t。使用這兩種工藝年生產100萬m布,可以降耗5萬元,節電l·6萬k,減少用水和污水排放200t。

(4)短流程硫化染料染色

由于這類染料的勻染性和遮蓋性非常好,不經絲光也有很好上染率。此工藝生產的降耗指標比活性軋蒸連續染色工藝明顯。

來源: 趙利強

該文章暫時沒有評論!

最新技術文章

點擊排行