染色所用染料成本差異很大,不同的染色工藝消耗的水、電、汽及人工費用也是不同的;對于深色產品,由于染料用量大,染色牢度較難控制,一般傾向于選擇染色牢度較高的毛用活性染料、含金屬染料和媒介染料。但因染色過程溫度高、時間長,使染色后的纖維在強力、纖維長度、重量等方面均有較大變化。因此應對原料、染色、紡紗工序與成品質量及成本的關系進行綜合考慮,以選擇合適的染料及羊絨原料,達到最好的產品質量及最低的綜合成本。

1實驗材料及方法

1.1材料

白、青、紫山羊絨(內蒙古);蘭納素、蘭納灑脫、艷麗華黑T.F.D(汽巴一嘉基公司)染料;蘭尼新、山德蘭、媒介黑PV(科萊恩公司)等染料;平平加0(國產);乳化洗滌劑E?CO(意大利卜賽特公司);Sandopur DK,柔軟劑WRS(科萊恩公司)等。

香港東成公司染缸,YG?001A型單纖維強力儀,分析天平,耐洗牢度機,皂洗牢度儀,摩擦牢度儀等。

1.2實驗方法

將一定量測過纖維長度及強力的羊絨纖維裝入網袋中,與同批次原料共同進行大缸染色,分別就深、中、淺色在不同染料、不同染色工藝條件下染色,測量染色前后纖維重量、強力及纖維長度的變化,并跟蹤各批次紡紗制成率、一等品率,研究染色過程對產品質量及成本的影響。

1.3羊絨纖維及染色的基本情況

粗紡用羊絨纖維,一般細度在15~16肚μm之間,長度在28~36 mm之間,單纖維強力在5.5 cN左右【2,3】。

染料在纖維的無定形區上染,與肽鏈上的一NH4+、一COOH-、一OH-結合,媒介染料大分子通過金屬離子絡合,與纖維形成共價鍵,固定在纖維的內部及表面【4】。因羊絨纖維的比表面積較大,可上染的染料較多,顏色很深時,染料使用量最多可達8%以上;這些染料有一部分會沉積在纖維的表面及內部,使纖維增重。而紗線的買賣及羊絨衫的出口均是按重量計算的;因此,染色后纖維重量的變化對成本的影響是不可忽視的。

染色條件對纖維的影響主要有pH值、溫度、染色時間3個方面。在纖維等電點染色對纖維的破壞最小,強力下降最小;溫度越高、時間越長,則強力下降越大。

染色后纖維長度有一定程度縮短,堿性越強、染色溫度越高、時間越長,纖維的收縮越嚴重,在羊絨衫及毛呢縮絨過程中常常通過調節pH值、溫度、時間以達到要求的縮絨效果。

2結果與分析

2.1染色過程對羊絨纖維質量的影響

2.1.1染后纖維長度及強力變化

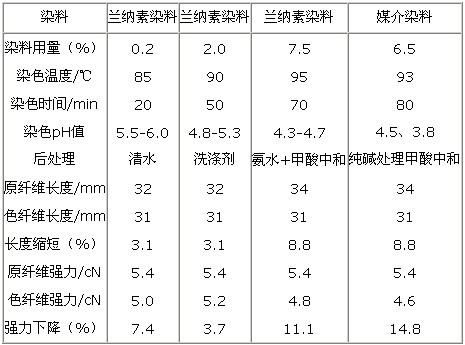

通過大缸散纖維染色,測得不同染色工藝條件下的纖維長度及強力,測試結果見表1。

表1不同工藝染色后纖維的長度及強力變化

從表l可以看出,經過不同工藝染色,纖維長度有不同程度縮短;由于深色經高溫長時間處理,受到機械作用和化學試劑的作用比淺色多,因此長度縮短大。強力下降表現為淺色及深色大,中深色反而小,主要由于淺色為了避免染色不均勻,多在近中性條件下染色,偏離等電點較多,使纖維強力下降加大。

2.1.2染后纖維重量變化

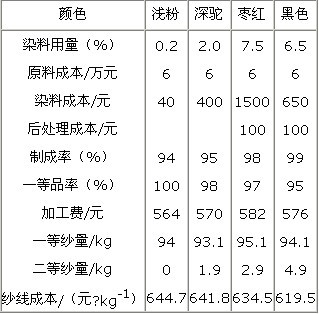

本研究采用進口染料,蘭納素染料價格按200元/kg計算、媒介染料價格按100元/kg計算,在不同工藝中助劑用量變化不大,所占成本較小;水、電、汽及人工費用沒有計算在內;1 kg白羊絨價值600元。測算染色成本,結果如表2所示。

表2染料用量不同時纖維染色成本變化

注:以染色前標準重量100kg白羊絨纖維計算。

從表2可看出,活性染料染深色,染料成本最高,但從實際成本看,深駝色成本最高,淺色次之;深色由于纖維增重,產品增值部分大于染料成本;因此,從綜合效益看,染深色比淺色經濟效益更好。

2.1.3纖維外觀及手感變化

深色纖維手感變得粗糙,光澤差,彈性下降。經柔軟劑處理后手感有所提高。

2.2染色過程對產品成本的影響

2.2.1染色對紡紗制成率及一等品率的影響

由于染后纖維長度及強力的變化,纖維的可紡性變化很大;紡紗時各項指標均隨之發生變化,對于前面所討論的4種情況,已不能用統一的紡紗工藝做出統一質量的產品,常需要增加捻度以保證深色紗線的強力,同時,深色纖維增重后使得相同支數紗線單位橫截面纖維的數量減少,纖維長度縮短、彈性下降,也使紡紗難度加大,造成紡紗制成率及一等品率下降。紗線的綜合成本分析見表3。

2.2.2纖維(或紗線)的后處理成本

為了提高染色牢度、纖維手感及表面光澤,生產中通常在染色后加適當的固色劑、柔軟劑、防染劑等,對染色纖維進行處理;有時這種處理也放在紡紗后,再進行筒子紗或絞紗處理,成本的增加將更大。這樣的處理多用于深色,如棗紅色、紫紅色、藏青色、黑色等。

表3粗紡羊絨紗綜合成本分析

注:以染色前標準重量100kg羊絨纖維計算。

表3中未考慮二等紗對成本的影響。綜合分析表3中一等紗量和紗線成本,可得出不同顏色紗線成本對比結果為,羊絨經染色后紡紗,由于纖維的增重,很深及很淺色最終一等品數量接近;而對于中深色產品,為了滿足染色牢度的要求,通常會延長染色時間、提高染色溫度,從而造成纖維強力的下降,紡紗制成率的降低。因此,染色對羊絨紗成本的影響為,淺色、深色紗成本比中淺色紗成本低。

3結論

①山羊絨纖維經過染色后,纖維強力及長度均有所下降;染深色時,pH值偏離等電點較大,經過高溫、長時間處理,對纖維的損傷較大。

②纖維強力下降及纖維長度的縮短,對紡紗過程有直接影響,使紡紗制成率下降、產品一等品率下降。

③對于同種原絨纖維,得到深色產品的染色成本、紡紗成本高;但由于纖維增重,彌補了這兩方面造成的影響。

④用同種原絨纖維,紡淺色和深色紗比紡中深色紗成本低。

來源: 印染在線

該文章暫時沒有評論!

最新技術文章

點擊排行