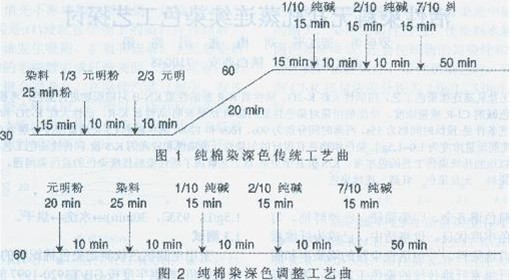

【集萃網觀察】自2008年以來,水、電、汽、石油等能源價格不斷上漲,染化料助劑的價格隨著國際能源形勢的變化也在不斷上調。新的勞動法的實施使企業的人力成本又進一步攀升。企業的成本壓力越米越大,利潤空間越來越小,尤其是紡織印染行業已到了難以生存的地步。企業改變不了客觀環境,要生存只有著眼于企業內部,進一步調整工藝,節能增效。圍繞這一目標,我們做了以下方面的調整和應用,取得了一定成效。 1高固色活性染料的應用 料用量不大的情況下就能達到要求的染色深度,能減少2~3次水洗,減少污水排放。染每噸深色布能節約130元左右。 2生物酶在前處理工藝中的應用 生物酶精練技術是對傳統棉前處理工藝的革命性突破。具有低能耗、低廢水排放、低COD和BOD的特點。 2.1傳統前處理 工藝流程:毛坯→精練氧漂→水洗→過酸→去氧→染色。 工藝配方: 30%g(叉氧水 5g/L 氫氧化鈉 1.5g/L 精練劑LCF一123 1g/L 穩定劑ST-201 1g/L 工藝條件:浴比1:10,溫度為95℃,保溫60min,再自然降溫至70℃排液,鍋內80℃熱水洗20min,降溫至60℃,排液,過酸,去氧。 助劑成本為:370元/t。 在整個練漂后期殘留在織物上的燒堿需大最的熱水清洗,產生大量的堿性廢水。這既污染環境又加大了污水處理系統的負荷。 2.2生物精練酶前處理 工藝流程:毛坯→生物精練酶精練→水洗→染色。 工藝配方: 精練酶 2g/L 滲透劑 1g/L 工藝條件:55℃保溫50min。 助劑成本為:365元/t。 生物精練酶前處理和煮漂一浴前處理相比,節約水費50元/t,節約電費40元/t,節約汽費200元/t;用生物酶前處理后的織物卜色率提高,能節約0.5%~0.8%的染料,節約時間60min左右,減少了部分前處理助劑用量,簡化了工藝,縮短了工藝流程;生物酶精練不需要高溫、高壓、強堿和強酸的作用條件就可以進行催化分解反應;不儀處理效率高而且不會損傷織物,織物失重在3%左右,手感柔軟,強力損傷小;生物酶容易完全生物降解,生物精練酶的缺點是不適合對紡織品和環境不會造成污染。 中、淺色產品的前處理,色光偏暗,棉籽殼處理不干凈。 3染色代用堿劑的試驗與應用 純堿的水溶性差,易結塊堵塞設備濾網,化料不徹底容易造成色花疵病;染后難以洗凈,與硬度大的水中鈣、鎂離子反應形成白斑。經過幾年對染色代用堿劑的改進與完善,產品愈來愈能滿足活性染料染色的需求。代用堿的用量是純堿用量的1/8—1/10,可以大大減少純堿的用量;經代用堿固色后的耐洗和濕摩牢度都有不同程度的提高;使用代用堿劑2次水洗能達到純堿3次水洗的pH值,易于水洗,節水節電:和純堿固色相比,用代用堿劑固色加工每噸中深坯布可 節省240元左右,染后殘液的COD值降低1700左右。此外,和純堿相比,對紅色染料上色率影響比較大,不適宜染以紅色為主色調的顏色。 4純棉染色加工工藝的調整 以深色為例,原工藝曲線見圖1,調整后的工藝曲線見圖2。 如圖1、圖2所示,從工藝曲線調整情況看,每缸染色能節約60min,節約電費137元/t。 5一浴法染色工藝的應用 多組分纖維(如3種以上纖維)織物染色,常規染色工藝要多浴染色,不僅耗時耗能,而且排污較多。通過試驗分析、助劑選擇、工藝調整,盡量控制一浴兩步或兩浴染色,真正做到最大程度的節能、減排、降耗。例如,織物內有滌、棉、黏、腈4種纖維,先98℃染腈綸保溫30min,接著降溫至60℃加入沉淀防止劑運轉15min,然后加入分散染料升溫至130℃染滌,最后降溫、還原清洗、排液、水洗、染棉和黏膠。 6酸性皂洗劑的應用 通常用的皂洗劑是堿性皂洗劑,染色后需要2~3道水洗,再過酸皂洗。選用酸性皂洗劑,減少過酸環節,而且減少一次水洗,使得深色產品的染色成本有較大的降低,大約降低100元/t。 7染色一次成功率的提高 提高染色一次成功率,減少返修率、降低能耗、減少排污,提高生產效率,一般有以下措施: a.加強過程監控,嚴格執行工藝,及時監測設備狀況; b.及時對不同批次的染料和助劑進行化驗,根據化驗實際情況改進工藝,使得生產與化驗室保持一致性; c.新的訂單通過打樣、復樣、放樣提高染色一次合格率,返單根據不同批次的紗,分別復核生產工藝,及時調整生產工藝,避免岡更換原料造成色差修色的問題。 8結束語 通過以上工藝調整和應用,我們順利度過了困難的2008年上半年。雖然各種成本不斷上漲,但是在染整生產的產品價格沒有調整的前提下,我們消化了一部分成本上漲因素,取得了較好的經濟效益。 來源: 印染在線 作者:李樸素,劉培明

該文章暫時沒有評論!

最新技術文章

點擊排行