目前印染廠污水處理普遍存在氨氮排放指標居高不下、污水色度高、COD高等問題,印花工藝的合理制定也與印染廢水的減排有著密切的關聯。

1、印花尿素用量過大導致污水氨氮排放指標居高不下

1.1尿素在印花中的作用:

(1)幫助染料溶解。目前活性染料的溶解度多有較大改善,有的甚至撒粉法就可以較好地溶解,尿素的助溶作用已逐漸減弱,除個別溶解度較差的染料外,一般可不須作考慮。

(2)幫助纖維膨化。尿素在汽蒸的時候會有助于纖維膨化,使活性染料容易與纖維發生化學反應。

(3)吸濕作用。染料與纖維反應時需要有水份參與其中,尿素有助于織物蒸化時吸收水份,但這需要在蒸箱的局部環境中有一定的濕度存在。

目前印染廠所用的蒸汽大多由熱電廠供應,此類蒸汽一般溫度都比較高,但是這些蒸汽都是不飽和蒸汽,有些印染廠沒有將蒸汽進行加濕處理,直接作為蒸化熱源進人蒸箱。有的印染廠雖說蒸箱配備有給濕裝置。但運行不正常或已損壞,因此就造成蒸化箱里濕度不夠,印花布在蒸箱里與其說是汽蒸,倒不如說是焙烘。結果從蒸箱出來的布比較燙而且比較干。活性染料與纖維發生固色反應需要有一定的濕度,纖維的溶脹也需要有水的幫助,尿素雖然是吸濕劑,但如果蒸箱內部環境沒有水,它也就失去了吸濕的作用。

各種過熱非飽和狀態下棉布在蒸箱里的平衡含水量.見下表:

活性染料與纖維的反應是放熱反應,同時棉布在汽蒸過程中需要水,因此就造成蒸化機溫度越開越高。起先一般設定為102℃,但后來溫度會逐漸上升至105℃一108℃才最終達到平衡。大多數印染廠設定汽蒸箱102℃,但此時棉織物的含水量僅15%左右,這就影響了活性染料與棉纖維的固色反應,為了彌補活性染料發色不足,生產時就會大量使用尿素,這樣不但成本增加,而且使污水排放的氨氮指標大大超標。 1.2解決的辦法: 抓住主要矛盾——蒸化機的濕度一定要控制好。對于電廠送過來的不飽和蒸汽,在蒸化前一定要經加濕使之成為飽和蒸汽,才能保證活性染料蒸化的需要。有的廠家對此沒有足夠的重視。蒸化機給濕裝置壞了,也未能及時進行修理,以致于由于過熱蒸汽而造成蒸化不充分,染料不能與棉織物充分反應,同時還會引起色澤深度達不到、后道皂洗時白底沾污、色牢度達不到要求等一系列問題的發生。 我們曾經做過小樣試驗,使用飽和蒸汽蒸化固色,尿素用量分別為1%、5%、8%,其它染料助劑條件都保持相同,經蒸化固色后再比較色澤深淺,卻發現尿素用量在8%時,反倒得色量最低。這說明將蒸箱的濕度和溫度控制好,尿素用量達到5%就已足夠了(但粘膠纖維除外)。

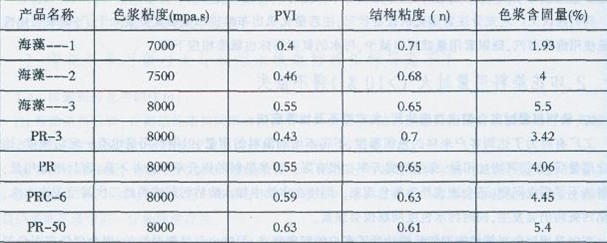

我們建議工廠應充分注意蒸化機設備狀況.注意蒸化機出布口棉布是否太燙或太干了.如果蒸化機能保證使用飽和蒸汽。則尿素用量就可以濺少,污水的氨氮指標也就能相應下降。 2、印花染料用量過大(>10%)得不償失 2.1染料用量過多會帶來白底沾污、色牢度不及格等庇病 工廠有時為了達到客戶來樣的色澤深度,不得不增加染料的用量,但染料用量也有一定的限度,達到一定用量后,即使再增加用量,深度的提升率也很有限。有些染料的提升率本身并不高,盲目增加用量,非但解決不了深度問題,還會造成嚴重落色現象。即使在水洗中加入防沾污劑或再經二次甚至三次水洗,白地沾污疵病仍會發生,同時污水色度問題也會加重。 有時采用固色劑等措施即使勉強達到了客戶的深度要求.但這也只是暫時性的,因為僅依靠固色劑將一些未與纖維充分反應的染料固著.用戶洗滌時用陰離子的肥皂粉就會與陽離子的固色劑結合.那些未固著的活性染料又會被洗下來,造成白地沾污,使整個洗衣機內的白色或淺色都被沾污變色。 2.2解決辦法: (1)染料的合理選用 合理的選用活性染料是解決問題的關鍵。需深入了解染料的性能、溶解度、提升率、固色率以及拼混染料等。如活性黑,每個工廠都會體會到這只染料烏黑度與白地沾污的矛盾。首先我們要對市場上銷售的活性黑的品種進行分析,了解它的拼混情況和提升率。若該活性黑不是三拼色或提升率不高,我們就不能用它單獨做黑色。而只能用于做拼色。即使是同一型號的活性黑.不同廠家生產的性能也不盡相同,都是5號黑,由于各染料廠工藝流程和處方不盡相同,結果產品也會有很大的差異。織物規格不同,染料在織物上的表現也不盡相同,如某只活性黑染料在純棉133x72夫綢上烏黑度很好,但可能在純棉紗卡上烏黑度又會不夠理想等等。因此工藝技術員要經常做一些比較分析。要能根據不同的織物品種。選擇既經濟、適用性又好的活性染料。 (2)選用特深色染料 現在市場上有特深色的活性染料供應,它屬于三活性基團,固色率特別高。而且白地沾污很少,在水洗時不須加防白地沾污劑。適合深色或特深色印花。由于這種染料固色率高.白地沾污少,有時根據花型特點還有可能改變印花工藝,如印制深色底滿天星花型,通常采用拔染印花工藝,現在也有可能考慮采用直接印花工藝。這種染料固色率高、落色少,能有效地降低污水的色度。 (3)對糊料的合理選擇 選用合適的糊料,有利于提高染料的固色率。印花糊料在印制質量問題上起著舉足輕重的作用。染料的得色量、印花的輪廓清晰度、活性染料的亮麗和飽滿度、印制的勻染性、滲透性和手感等都與糊料的合理使用密切相關。 目前工廠大多對糊料的成糊率很關注,因成糊率直接影響到色漿的成本。但在成糊率上也存著一些誤區,以為只要能達到一定的粘度,成糊率越高越好,即糊料用量越少越好。但是作為印花糊料粘度,除了要考慮表觀粘度,還要考慮它的結構粘度,因為該粘度直接與印制效果有關聯。 在下表中顯示了PVI與結構粘度n和色漿含固量比較:

我們用以上的各種糊料制成印花色漿,進行了印花對比試驗可以發現了以下規律:

A:不管是海藻漿,還是迪靈化工的系列印花糊料,色漿含固量越高,它的得色量越高。當染料用量相同時,色漿含固量偏低的糊料,印花后色澤深淺相差約2—3成,得色淺的實質上就是有較多的染料未能與棉織物發生結合。在隨后的水洗過程中又會發生織物的白地沾污問題和印花水洗污水的色度偏高等問題。

B:根據生產經驗,凡是色漿達到印制粘度,而含固量在2%左右(即成糊率比較高的糊料),普遍容易發生堵網現象。遇到這種情況,工廠往往會采用加大印制的壓力和降低網目來彌補,但帶來的后果是網的使用壽命縮短了(圓網和平網結果相同),由于網目目數偏低,花型的精細度差了。

作為印花加工而言,糊料的選擇直接影響到印花色漿的性能,糊料的合理選擇也是比較關鍵的,必須引起足夠的重視。

總結:合理的印花工藝與處方(尿素,染料,糊料)直接影響到工廠的污水排放指標,為了搞好印染廠的節能濺排工作,我們必須從源頭抓起,深入研究如何合理制定工藝流程、合理制定工藝條件、合理選用染化料、合理管理操作等,在降低加工成本的同時。也使污染物的排放降到最低。

來源: 印染在線 作者:上海迪靈化工有限公司 林衛偉

該文章暫時沒有評論!

| 歡迎您: |

| 評價: |

表情:

|

|

| 請自覺遵守互聯網的相關政策法規,嚴禁發布色情、暴力、互動的言論. |

最新技術文章

點擊排行