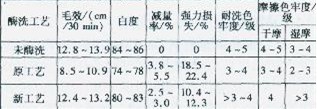

【集萃網觀察】纖維素酶處理可去除棉針織物表面的絨毛,減少死棉及紗結頭,使布面紋路清晰、光滑及平整,并可防止起球,提高產品檔次。 1 常規酶洗工藝分析 1.1工藝流程及處方 (1)工藝流程 氧漂→水洗→中和→脫氧→酶洗→水洗→酶滅活、中和→染色 (2)處方 ①酶洗/(g/L) 中度酶洗 輕微酶洗 高濃度酶制劑液 0.7 0.4 冰醋酸 0.23 0.23 溫度/℃ 55 55 時間/min 50 50 ②滅活、中和/(g/L) 純堿 1.5 皂洗劑 1 溫度/℃ 75~80 時間/min 20 1.2工藝存在的問題 棉針織物經氧漂后,布面雜質已基本去除,再進行酶洗就能充分發揮纖維素酶的作用。但酶洗后,布面手感較差,滲透性下降較嚴重,常會產生輕微色花。雖經加強水洗及酶滅活,但因水、蒸汽等供給不均衡,后處理條件無法保持一致,而導致纖維強降不易控制。加上后續加工粉塵較大,也造成了染色色光不穩定,特別是白色、淺色品種易泛黃。 為了解決上述問題,曾通過加強工藝監控來規范操作,如嚴格控制并調整pH值、增加酶作用的時間,提高工藝溫度等,但產品質量僅略有改善,產品一等品率也只能保持在85%左右。 2 改進對策 2.1工藝調整 經過大量的試驗和生產實踐,發現常規工藝酶洗后,布面滲透性下降是影響染色的主要因素。于是,對常規工藝進行如下調整。 (1)工藝流程 坯布酶洗→氧漂→水洗→中和→脫氧→染色 (2)處方/(g/L) 中度酶洗 輕微酶洗 高濃度酶制劑液 0.8 0.5 冰醋酸 0.3 0.3 枧油 0.3 0.3 溫度/℃ 55 時間/min 50 2.2調整后工藝優點 該工藝調整后,坯布酶洗畢不需水洗,可直接加堿及氧漂助劑,在高溫(96℃)及堿性條件下進行氧漂。與原工藝相比,化學品的用量雖然有所增加,但省去了酶洗后的水洗,以及酶滅活、中和等工序,節省了能源,仍具有較好的經濟效益。采用新工藝后,布面滲透性、強度也有了較大的改善;酶洗工藝條件容易控制,酶洗后充分利用了氧漂及水洗,使布面更干凈,后道加工粉塵較少,徹底解決了白色、淺色品種易泛黃等問題,產品一等品率也提高到98%以上。 2.3新舊工藝比較 分別采用原工藝酶洗、新工藝酶洗,對全棉18.5 tex 1+1羅紋織物進行處理,之后用深大紅色上染,經過多次試驗,得到不同酶洗工藝對織物性能的影響(表1)。 表1數據表明,在布面酶洗效果達到客戶要求的情況下,新工藝處理后的布面毛效、白度有較大幅度的改善,減量率、強力損失率降低,各項色牢度均提高半級以上,部分已接近未酶洗布的性能,說明調整后的新工藝是切實可行的。 表1不同酶洗工藝對棉針織物性能的影響 注:強力損失以未酶洗的為基準。 3 注意事項 (1)加纖維素酶前,坯布必須浸透。 (2)pH值必須調到4.5~5.0。 (3)加纖維酶時,必須關閉機臺蒸汽,防止局部溫度過高而使纖維酶活性下降。 (4)酶洗后氧漂的堿量要適當增大,以剛好中和酶洗浴中的酸為宜,滿足氧漂的工藝需求。

來源: 印染在線 作者:廖德春,范財旺(福建省南平彩虹染整有限公司,福建南平353000)

該文章暫時沒有評論!

最新技術文章

點擊排行