【集萃網觀察】摘要:研究了海藻酸鈉(sA)與合成增稠劑ZW603同比例混合糊料的基本性質和實際印花效果,并與單獨使用兩種糊料進行比較。研究結果表明,海藻酸鈉與合成增稠劑zw603以合適比例復配的混合糊料符合印花糊料的一般要求,某些性能甚至超過海藻酸鈉;另外,此混合糊料可顯著降低印花成本。

自活性染料問世50多年以來.國內外一直沿用海藻酸鈉作為活性染料印花的糊料.其不與染料反應.得色量高且脫糊性好.然而也存在流變性不理想.圓f平)網印花特別是高目數網印、精細花型和大面積印花印制效果不理想等缺陷另外,近年來海藻酸鈉價格提高.導致印花生產成本上升因此.國內外都在積極尋找海藻酸鈉的代用品.研究較多的主要有變性海藻酸鈉糊、合成增稠劑和變性淀粉糊、變性纖維素糊等.雖單項性能優于海藻酸鈉.但也不能滿足活性染料印花色漿的綜合性能要求近年來開發的復合類糊料.把各種糊料單一的優良特性復合在一起.顯示出優異的綜合性能.是目前活性染料印花用較理想的糊料。

本實驗即選用一種國產聚丙烯酸類合成增稠~]ZW603與海藻酸鈉復配.研究了不同混合比例復配糊料的性能,以期能找到印花效果好、應用范圍廣且成本低的糊料代替傳統的海藻酸鈉進行活性染料的印花。

1實驗部分

1.1實驗材料

1.1.1織物

純棉漂白平紋布,紗支21x21,密度60x50。

1.1.2藥品

海藻酸鈉f青島明月海藻集團有限公司).聚丙烯酸類合成增稠~OZW603f江陰市尤尼克熔劑有限公司),尿素(CR),碳酸氫鈉(CR),防染鹽S(CR),活性紅K一2BP,活性藍K—GR,活性黃K一4G等。

1.1.3儀器

NDJ一8S型旋轉粘度計(上海精密科學儀器有限公司),LFY一304型紡織品耐摩擦色牢度試驗儀(山東省紡織科學研究院).美國x—Rite8400電腦測色配色儀

1.2實驗方法

1.2.1原糊和色漿的制備

基本原糊制備:將海藻酸鈉和合成增稠劑ZW603分別與蒸餾水混合.攪拌30min呈均勻透明狀,靜置過夜.使糊料充分膨化.制得兩種基本原糊

混合原糊制備:將兩種基本原糊按所需比例混合,攪拌均勻,靜置使糊料充分反應.制得混合原糊

色漿制備:按照如下處方制備色漿:活性染料2%,尿素5%,防染鹽S1%,碳酸氫鈉2%,原糊50%,加水補足100%具體制備方法見參考文獻

1.2.2基本性能測試

(1)成糊率曲線:配制不同濃度的原糊并測試粘度。繪制曲線。即得糊料的成糊率曲線。

(2)粘度和印花粘度指數(PVI值)測試:采用NDJ一8S型旋轉粘度計于25℃下分別測定原糊在不同轉速下的表觀粘度。

PvI值=6,其中印和6分別是轉速為60r/min和6r/min時的原糊粘度

(3)化學藥品相容性[引。對于活性染料直接印花而言,即為原糊與尿素、碳酸氫鈉、染料和防染鹽s之間的相容性。

合成增稠劑ZW603對電解質極為敏感.不宜采用加入化學品常規用量三倍的方法評價相容性.此處采取逐漸提高化學品濃度的方法配制化學品的溶液.加入原糊中使達到規定濃度.攪拌均勻靜置脫泡后測粘度.繪制粘度隨化學品濃度變化的關系曲線參比糊料中加入等體積的水。

(4)抱水性測試:見參考文獻

(5)皮膜強度的測試:見參考文獻

(6)耐儲存穩定性:制備原糊,靜置消泡后測取第一次粘度值,然后每隔24h測取下一個粘度值.共測七天,并觀察有無腐爛變質對混合糊料還要采用離心分離的方法評定其穩定性將混合糊料放置一天、三天、七天分別用高速離心機對其進行離,觀察沉淀、分層情況。

(7)曳絲性:模擬參考文獻的方法

1.2.3印制性能測試

印花工藝:調漿一印花一烘干(60℃)一汽蒸(102~103℃,10min)一冷水洗一熱水洗一皂煮(合成洗滌劑5g,IJ,沸煮10min)一熱水洗一冷水洗一晾干。

1.2.3.1得色量和滲透性

得色量:滿地印花后用電子測色配色儀測定織物的K/S值,K/S值越大,得色越深。滲透率由印花織物正反面的K/S值計算:

滲透率=反面K/S值÷正面K/S值×100%

1.2.3.2脫糊率

脫糊率=(W1-W2)/(W1-W0)×100%

式中:W1一印花并烘干后的織物質量;W2一凈洗后的印花織物的質量;W0—未印花的織物質量。

1_2.3_3輪廓清晰度

采用目測法評價圖案中最細的線條也清晰可見,輪廓清楚,粗細均勻,印制效果為好;若圖案中細線條的輪廓有些模糊.而中等粗細線條清晰可辨,印制效果為較好:若其印制圖案中中等粗細的線條模糊,粗線條輪廓清楚,印制效果為一般;粗線條模糊。印制效果為差。

2結果與討論

2.1基本性能測試

2.1.1成糊率

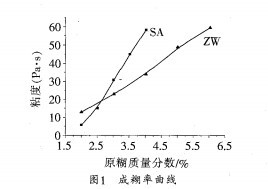

圖1為海藻酸鈉(SA)和合成增稠劑ZW603(ZW)的成糊率曲線。

由圖1可以看出,兩種糊料的粘度都隨濃度的增大而增大。海藻酸鈉粘度增加快,而ZW603較為平緩,說明海藻酸鈉的成糊率高于合成增稠劑ZW603,但ZW603的耐稀釋性比海藻酸鈉好

2.1.2流變性測試

2.1.2.1粘度

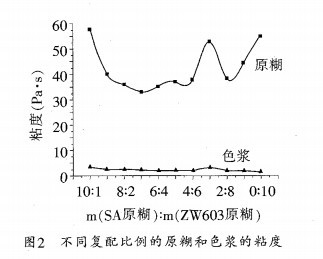

選擇4%SA~16%ZW603基本原糊制備混合糊

料,并按照處方制備色漿,測試結果見圖2

由圖2可以看出,隨著復配比例的變化,粘度發生很大變化,大多數原糊在拼混后粘度明顯降低其原因是:不同糊料的抱水性不同.抱水性強的糊料會奪取抱水性較弱糊料的水分.破壞其水化層.造成粘度下降。而3:7混合糊料比較特殊,粘度與單支糊料的粘度相當,這可能是由于兩者之問發生了某種鍵合.導致粘度增大色漿粘度隨ZW603比例的增大而下降.而3:7混合糊料的粘度突然升高.與SA相當,符合降低成本的要求.下面將重點討論。

2.1.2.2印花粘度指數(PVI值)

粘度計測得的數據顯示所有的試驗原糊均屬假塑性流體.表1為各混合糊料的PVI值。

由表1可以看出.混合糊料隨合成增稠劑ZW603比例的增加.PVI值變小.假塑性越明顯。3:7混合糊料的PVI值為0.53.介于兩者之間.有利于改善海藻酸鈉印制精細花型效果不好的缺點:而且適合印花中占主要地位的平網、圓網和高數目圓網印花設備.因而擴大了使用范圍

2.1.3化學品相容性

采取逐漸提高化學品濃度的方法.重點比較海藻酸鈉、3:7混合糊料和合成增稠劑zw603三種原糊的化學品相容性

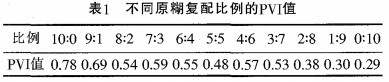

2.1.3.1與碳酸氫鈉的相容性

活性染料印棉織物時,需在堿性條件下固色.碳酸氫鈉是常用的堿劑.一般用量在1%~3%圖3為各原糊與碳酸氫鈉的相容性

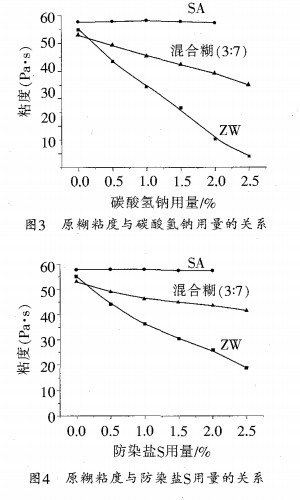

2.1.3.2與防染鹽S的相容性

防染鹽S為弱氧化劑.它能防止活性染料在印花汽蒸時因受還原性物質的影響而導致的色變、色萎,一般用量在1%~2%圖4為各原糊與防染鹽S的相容性

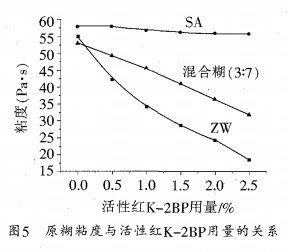

2.1.3.3與染料的相容性

活性染料的用量根據染料本身性質及印花產品顏色深淺而定,一般在0.5%~10%。圖5為各原糊與活性紅K一2BP的相容性。

觀察圖3、4、5可以看出.三種糊料粘度的變化趨勢相似:海藻酸鈉對碳酸氫鈉、防染鹽S和染料的穩定性很好,粘度基本不變其他兩種原糊在三者作用下,粘度均下降,用量越多,粘度下降越大ZW603糊料粘度下降最大,3:7混合原糊粘度雖然也下降,但趨勢比較緩和.下降后的最終粘度值仍比單獨使用ZW603要高得多。

這是因為碳酸氫鈉、防染鹽S和染料都是電解質,聚丙烯酸類合成增稠劑在電解質的作用下.失去對水的增稠作用,導致粘度下降而海藻酸鈉與聚丙烯酸類合成增稠劑的增稠機理不同.基本不受電解質的影響。

綜上所述.3:7混合糊料耐電解質的性能比海藻酸鈉稍差.但與ZW603相比有了很大改善。圖1中色漿粘度的變化曲線也說明了這一點

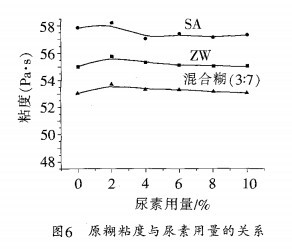

2.1.3.4與尿素的相容性

尿素是活性染料印花常用的助溶劑、吸濕劑,除個別染料染深濃色時用量在10%左右外,一般尿素用量不超過6%,圖6為各原糊與尿素的相容性。

由圖6可以看出.三種糊料隨著尿素的加入.粘度值略有升高后又降低,最終恢復至原粘度附近對尿素的穩定性好這是因為尿素是非電解質,不會引起合成增稠劑粘度的大幅度下降剛開始加入粘度升高是由于尿素的吸濕膨化功能所致.但吸濕膨化至一定程度,原糊料分子之間的作用力被削弱.導致粘度降低,但最終仍能維持混合糊料的原粘度水平。

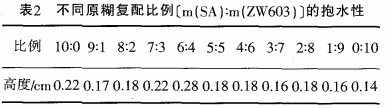

2.1.4混合糊的抱水性

表2為各混合糊料的抱水性

由表2知,單獨合成增稠劑zW603的抱水能力最強,海藻酸鈉抱水性相對較差。隨著ZW603比例的增大,抱水性增強。一般來說原糊的抱水性要求在0.10.2cm之間較為合適.各混合糊的抱水能力均符合此要求

2.1.5耐儲存穩定性

單獨海藻酸鈉糊料25℃放置一周后粘度嚴重下降,兩周后變質并產生異味失去增稠能力。

ZW603放置兩周不會變質.粘度也不變化混合糊料耐儲存穩定性比海藻酸鈉有所改善,海藻酸鈉比例越大糊料越容易腐敗變質。3:7~g合糊料放置一周后粘度基本不變.離心分離后不沉淀、不分層,可以滿足實際生產的需要。

2.1.6曳絲性

曳絲性是指糊料垂直流動時成絲的能力,反映了糊料的粘彈性能.與其印花性能和印制效果有直接關系曳絲性的好壞與印花效果有很大關系.尤其是輪廓清晰度海藻酸鈉曳絲性好,ZW603曳絲性很差.混合糊料隨著海藻酸鈉比例的加大曳絲性變好而3:7混合糊料的曳絲性很好.基本與海藻酸鈉一樣,這可能是由于兩種糊料發生某種形式的鍵合。

2.1.7皮膜強度的測定

印花織物在烘干后到染料固色前這段時間的存放過程中.可能會出現干色糊由于布面相互摩擦而引起印花花紋處露底.以及在其他花位或未印花部位造成沾色等問題.這都與糊料形成的漿膜強度有關。

各種混合糊料的皮膜強度經測試后均達到4~5級以上符合要求

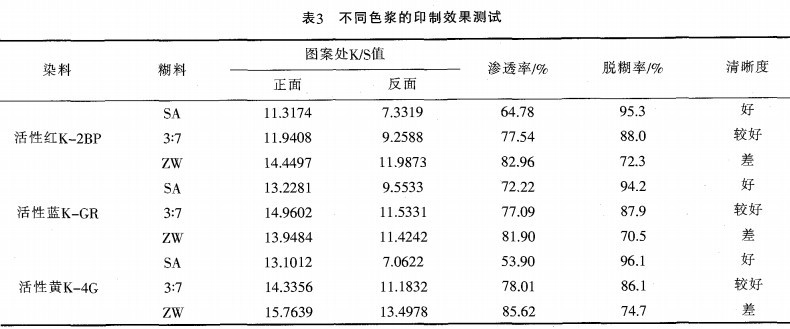

2.2印制效果測試

選用三種活性染料配制色漿.印花凈洗后測試滲透性和脫糊率。目測評價輪廓清晰度.結果見表3。

由表3可以看出.對于試驗選用的三種染料.測試指標的變化趨勢一致:ZW603的表面得色量和滲透性最高,3:7混合糊料次之.海藻酸鈉最差。這是由于聚丙烯酸分子中的負性基團比藻酸鈉分子中的一COO一基團強得多,更有利于染料向纖維轉移。滲透性好則主要是因為ZW603糊料的粘度最低。

海藻酸鈉脫糊率最好,3:7混合糊料次之.ZW603最差。這是因為ZW603雖然不與染料反應.但是高分子鏈對纖維的較強吸附,加上難溶性丙烯酸多價鹽的形成,使增稠劑較難從織物上洗凈.導致手感較硬。3:7"7g合糊料脫糊率不及海藻酸鈉.但~LZW603有了較大改善,試驗的三種染料均達到85%以上,滿足印花糊料的一般要求.可以通過加強水洗提高其脫糊率。

單獨使用海藻酸鈉的織物輪廓最清楚,粗細均勻:單獨使用合成增稠劑的織物輪廓清晰度差,線條模糊.這是由于其很強的吸濕性導致汽蒸過程中吸收大量水分.造成滲化:3:7混合糊料與海藻酸鈉輪廓清晰度相差不大。綜上所述.復配比例為3:7的混合糊料得色量、

滲透性都優于海藻酸鈉.輪廓清晰度與海藻酸鈉相差不大.脫糊率稍差。

3結論

(1)本實驗中海藻酸鈉與合成增稠~]ZW603以3:7比例混合的糊料各項指標均符合印花糊料的要

求:其PVI值介于海藻酸鈉和合成增稠劑ZW603之間,克服了海藻酸鈉不適合平網圓網印花和印制精細花紋的缺點;印花效果除手感稍差外.其余性能都達到或超過海藻酸鈉.大大改善了ZW603耐電解質性和脫糊率差的缺點。

(2)目前市售的海藻酸鈉每公斤30元,而ZW603僅l3元粘度相當的前提時,配制lt4%的海藻酸鈉糊成本約為1200元,6%ZW603約為780元.3:7混合糊料為906元使用3:7混合糊料比海藻酸鈉每噸印花漿的成本降低了24.5%

(3)本實驗中海藻酸鈉與合成增稠劑ZW603以3:7比例混合的糊料可以替代海藻酸鈉作為活性染料直接印花的糊料。

來源 黃艷,朱平,董朝紅,張林