【集萃網觀察】我國印染企業的 整個染整過程,不僅要消耗大量的水,還會產生大量的染整廢水,這些廢水的處理是當前紡織業面臨的主要環境問題.為了促進紡織染整的綠色生產,減少環境污 染,必須對傳統的染整工藝進行改造,積極開發和推廣高效率、低能耗、輕污染的符合生態要求的新工藝與新技術.

1 實驗部分

1.1 實驗材料和藥品

純棉平針針織胚布:32s 棉緯平針針織胚布,布重105 g/m2 .

硫化紅棕B3R、氫氧化鈉、硅酸鈉、精煉劑、雙氧水、硫化堿、純堿、葡萄糖、氯化鈉、皂洗粉、太古油等.

1.2 實驗儀器

榮華HH一6數顯恒溫水浴鍋,xH—KG55B電腦染色機,BZGY908A標準光源箱,JA5003A電子分析天平,Coloreye7O00A分光光 度儀,Y57lb摩擦色牢度儀,SW一10A耐洗色牢度試驗機.WSB—V 智能白度測定儀YGW一87l,毛細管效應測定儀,YG026PC-250型電子強力機,燒杯、玻璃棒若干.

1.3 實驗效果評價測試

1)上染深度:在Coloreye7000A測色配色儀上進行,以K/S值表示.

2)耐摩擦色牢度:在Y57lb摩擦色牢度儀上進行,測試標準為GB/T 392O一1997紡織品色牢度試驗耐摩擦色牢度.

3)耐皂洗色牢度:在SW一10A耐洗色牢度試驗機上進行,測試標準為GB/T 3921.2— 1997紡織品色牢度試驗,用標準灰卡進行評定.

2 實驗結果與分析

為保證練漂和染色的效果,必須使練漂和染色助劑之間互不干擾.在棉針織物的練漂中,漂白劑雙氧水是氧化劑,會對硫化染料的還原產生影 響,因此在染色前必須除去.為此,我們設計了練染一浴兩步法T藝,即練漂和染色在同一浴中分兩步進行,先進行練漂加工,再用保險粉除去雙氧水,然后進行染 色.具體工藝流程如下:配制練漂液一練漂一除去雙氧水一加入還原好的染液一染色一氧化顯色一皂洗一水洗一烘干.

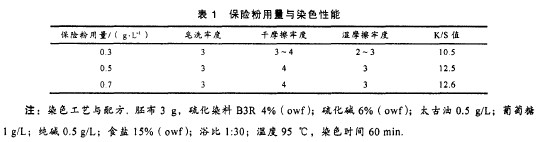

2.1 保險粉用量的確定

織物練漂后殘余的雙氧水帶入染浴會影響染料的還原,導致染色出現色淺、色斑及色相變化等染疵;因此,漂染一浴法在染色前必須采取措施消除殘余的雙氧水,我 們利用保險粉去除殘余的雙氧水.保險粉的用量與練漂的工藝特別是雙氧水的留存量有關,對于漂染一浴法的練漂工序,我們采用已經成熟的傳統工藝:NaOH 8 g/L,硅酸鈉3 g/L,精煉劑2 g/L,30%92氧水8 g/L,浴比l:30,溫度90℃ ,練漂時間45 min.練漂完成后,在練漂浴中加入保險粉,95℃下處理10 min,然后進行染色.保險粉用量與染色得色深度及染色牢度的關系見表1,其中K/S值表示染色的得色深度.由表 l可以看出:保險粉用量超過0.5 g/L后,K/S值變化不大,所以保險粉用量以O.5 g/L為宜.

2.2 練染一浴法中影響染色的因素

練染一浴法中影響硫化染料染色的因素很多,如上染助劑的選擇、用量,染色溫度、時間和浴比等,其中最重要的是硫化堿和食鹽的用量以及染色溫度和時間.由于 硫化染料分子量較大,要取得較高的上染率,需在較高的溫度進行染色;但由于設備的原因,常溫染色機染色溫度一般只能達到95℃ ,因此上染溫度設定為95℃ 以下,討論硫化堿和食鹽的用量以及染色時間對染色的影響.

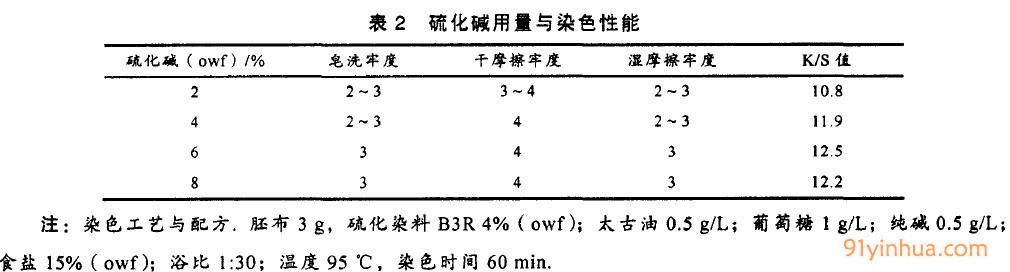

2.2.1 硫化堿用量

硫化堿用于染料的溶解和還原,若用量不足,則染料的溶解、還原都不完全,會使染物產生染斑,并影響摩擦牢度;若用量過多,則會影響染料的上染,不易染得深 色.硫化堿的用量隨硫化染料的種類而定,一般約為染料量的70%~200%.硫化堿用量與染色性能的關系如表2所示.由表2 可以看出:硫化堿用量為6% (owf)時,上染率最好,皂洗牢度、干濕摩擦牢度均較高;因此,硫化堿的最佳用量是6%,即染料與硫化堿質量比為1:1.5時,染色效果較好.

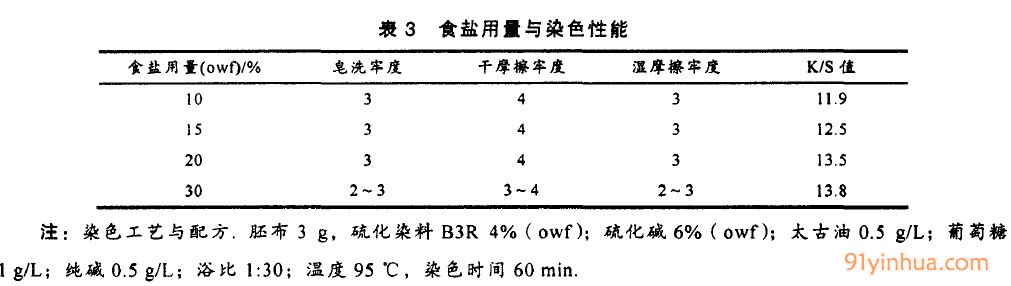

2.2.2 食鹽用量

食鹽和元明粉等中性鹽能夠促使纖維吸收染料,提高給色量,但用量過多,易產生染斑、浮色等染疵;用量過少,染物上染率低.食鹽用量與染色得色深度及牢度的 關系如表3所示.中國印花網由表3可以看出:食鹽用量為20%(owf)時,上染率較高.綜合評定皂洗牢度、干濕摩擦牢度指標,食鹽的用量以20% (owf)為佳.

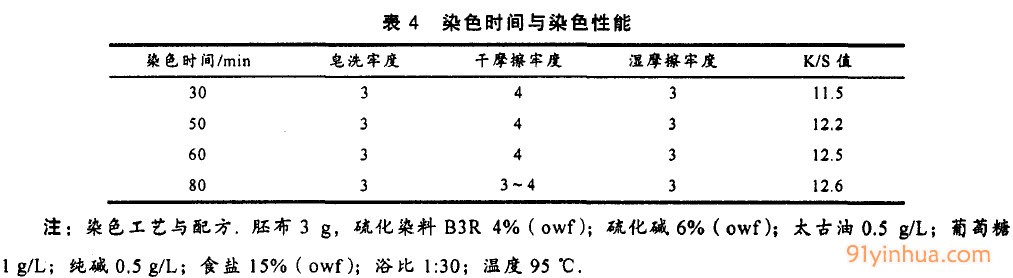

2.2.3 染色時間

染色時間對硫化染料的染色性能也有影響。染色時間對染色性能的影響如表4所示.從表4可見:染色時間過短,上染率低,染料不能完全滲透,影響染色效果,染色60 min時,上染基本達到飽和,因此確定實驗的最佳染色時間為60 min。

2.2.4 練染一浴法與傳統兩浴法染色效果的比較

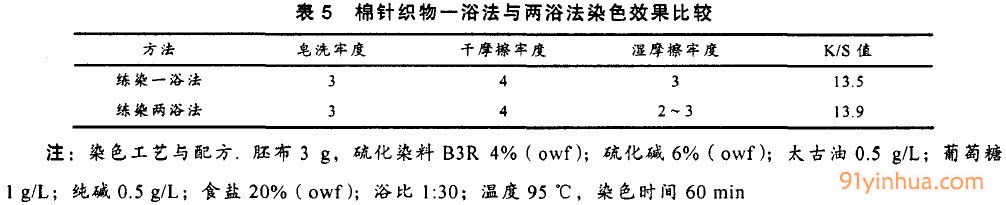

用相同工藝對練染一浴法與傳統兩浴法(具體工藝:配制練漂浴一練漂一水洗一配制染液一染色一氧化顯色一皂洗一水洗一烘干)處理的針織布進行染色,并進行相關測試,結果見表5.由表5 可知:練染一浴法處理的針織物除染色深度稍低外,染品的皂洗牢度、干濕摩擦牢度等均能達到傳統兩浴法的水平.

3 結束語

棉針織物硫化染料練染一浴兩步法工藝與練染兩浴法相比,具有節時、節能、節水、生產效率高、污水處理負擔輕等優點,值得推廣.

來源:劉祥霞, 源堅珍