3.3填料對膜性能的影響

為改善膜的光澤及一些表觀性能,經常要在涂層劑中加入一些填料。若填料含有與涂層劑離子性相反的離子,會造成涂層劑的凝膠。因此要選擇與涂層劑相容性好、易分散的填料。

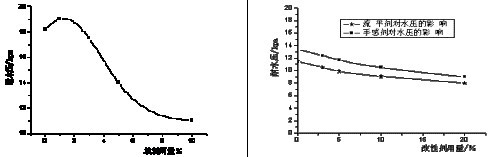

圖3表示的是消光粉SiO2用量對涂膜耐水壓的影響情況,當填料用量在1%以下時,耐水壓隨著填料用量增加有一定提高,這可能是少量的微粉填料鑲嵌在PU高分子鏈中起到一定補強作用,但用量大于1%后,耐水壓隨著填料用量的增加而降低,這是由于較多的填料會影響涂層劑成膜的連續性,使之與基材的附著力降低,耐水壓降低,同時手感也因之而變硬。

3.4改性劑的影響

為獲得不同的手感、涂膜風格,在配方中要加入一些改性劑,如流平劑、滑爽劑、成膜助劑、光亮劑等,這些改性助劑有的會降低涂膜的耐水性。

圖3 填料用量對耐水壓的影響 圖4 改性劑對耐水壓的影響

圖4是流平劑與手感劑的使用對靜水壓的影響,從中可以看出,隨著兩種改性劑用量的增加耐水壓都有不同程度的降低,因此改性劑的添加量不能太多,一般以0.5~2%為宜。

3.5外交聯劑對膜性能的影響

為提高涂膜機械強度及耐水洗牢度,可以在涂層劑中加入一定量的交聯劑(稱為外交聯),通過交聯劑中的一些活性基團與PU 中活潑基團如氨酯鍵、脲鍵、醚鍵、縮脲鍵等進行化學交聯反應,形成一定的網絡結構,提高PU 膜的機械強力與耐水牢度。

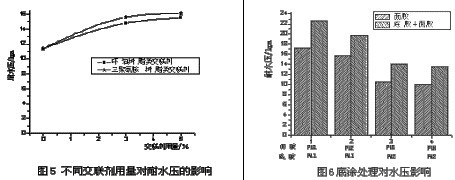

圖5 不同交聯劑用量對耐水壓的影響 圖6 底涂處理對水壓影響

圖5對比了環氧型與三聚氰胺型交聯劑對水壓的影響,從中可以看出,耐水壓隨著交聯劑用量的增加而提高,但交聯劑用量大于3%后對水壓的提高趨勢減緩,而且交聯劑用量太大會嚴重影響織物手感,因此一般以1~3%為宜。三聚氰胺型交聯劑對水壓的提高效果雖然比環氧型交聯劑要好,但它黃變較嚴重,而且對手感的影響也較大。

3.6.涂布工藝對產品性能的影響

織物涂層產品一般都要進行多次涂布,即分別進行底涂、面涂處理。底涂的作用主要是為了提高涂層與基布的附著力,讓涂層在織物表面形成一層連續的薄膜,提高耐水壓。面涂的作用是賦予涂膜良好的機械強度、耐磨性、耐擦洗性及表觀性能。因此底膠要選擇與基材附著力高、膜柔軟性好的樹脂,而面膠選用機械強力高、耐磨性好的樹脂。

圖6對比了在同一種織物上、用不同面膠進行底涂處理與不進行底涂處理的耐水壓對比情況,從中可以看出,織物進行底膠處理后耐水壓要比未進行底膠處理直接面涂的高25%左右。

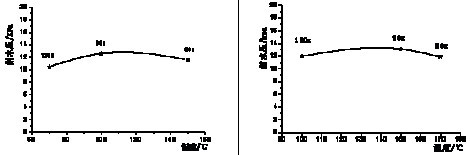

底涂烘干時,若溫度太低,需要烘干時間較長,不利于提高生產效率,但溫度太高,由于水分子揮發太快,當表面成膜時而內部的水汽來不及逃逸在膜層內部形成微小氣泡,影響與基材及面膠的附著力。適宜的溫度應該是讓底膠中水分子以一定速度揮發完全,表面成膜完好。而面膠烘干溫度要使得涂膜充分交聯反應,但溫度太高也會由于水分或助溶劑揮發太快,在膜表面產生很多針孔,耐水壓反而會降低。

圖7底涂工藝對水壓的影響 圖8 面涂工藝對水壓的影響

圖7與圖8是在試驗室烘箱中得出的底涂、面涂工藝對涂膜耐水壓的影響。從中可以看出,較佳的底涂工藝是:烘干溫度90~100℃,烘干時間60~90秒。較佳的面涂工藝是:烘干溫度140~155℃,烘干時間60~90秒。