【集萃網觀察】 1、引言:

在印染企業生產中,印花色漿的管理一直是一個比較頭疼的問題。對于大批量、多套色印花生產,色漿的綜合利用率直接決定了印花工序的生產成本,且由于印花色漿中含有極高的COD、氨氮、色度,剩余色漿的處理也頗為棘手。如何從源頭上開始控制色漿配制、使用以提高其利用效率成為眾多印花企業關心的一個問題。我單位從事蠟印行業多年,一直追求在印花全流程內提高色漿利用率、減少廢漿,取得了一定的經驗。

2、印花色漿使用現狀

國內企業目前的印花方式以圓網、平網印花為主,另外仍有少量企業使用輥筒印花、小型臺版印花,按所用印花染料可分為活性印花、涂料印花、仿拔染印花等,其中又以活性印花最為廣泛。印花企業在生產時,一般根據印制數量、色面積等估算每種色漿的調配數量。這種估算一般基于長期的生產經驗,精準度低,往往多配或少配,其結果是少配漿則影響生產,多配則剩漿難以處理造成污染。

3、影響色漿使用量的因素

通常用單位色面積百米耗漿量來表示單位耗漿數:百米耗漿量(100%)(L/百米)=色漿耗用總量(L)/印制數量/色面積(%)百米耗漿量數據對印花企業比較重要,它可以直觀的看出色漿使用是否合理,在生產工藝制定、成本核算等方面均有重要意義。影響耗漿的因素較多。

主要有以下幾點:

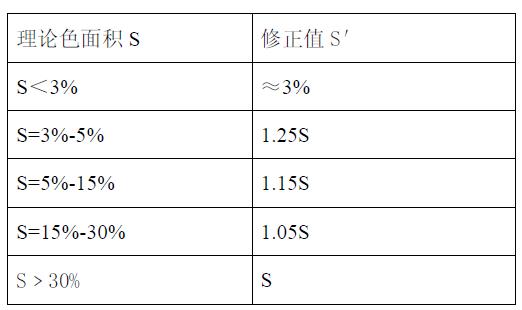

3.1、色面積:單位數量內印制色面積越大,則耗漿越高。理論上在給漿量一致時,百米耗漿量與色面積成正比。但實際生產時發現,印制面積越小,則單位色面積百米耗漿反而上升,這與實際印制面積擴大有關(大部分原因是線條滲化造成實際印制面積增大)。我們曾對純棉織物實際色面積做過修正處理如下: